반도체 장비 시설 운영 Part 1.

(12) 클린룸 환경관리

클린룸 오염환경

1. 파티클(Particle)

• 파티클(Particle)

- 공기 혹은 가스나 액체에 존재하는 고체성 물질

- 1μm보다 큰 것은 미립자(Dust), 1μm보다 작은 것은 먼지

- 보통 클린룸 설비 관련해서는 편의상 먼지, 또는 입자라 부름

- 1μm = 10-6 m = 1/1,000,000m

- 연기/안개 = 1.0μm, 미세 스프레이 최소 방울 = 10μm, 머리카락 = 100μm

• 파티클(먼지)의 크기

- 직경을 고려하여 가장 긴 쪽을 먼지 크기로 정의

- 0.1μm, 0.3μm, 0.5μm, 1μm, 3μm, 5μm 등으로 분류

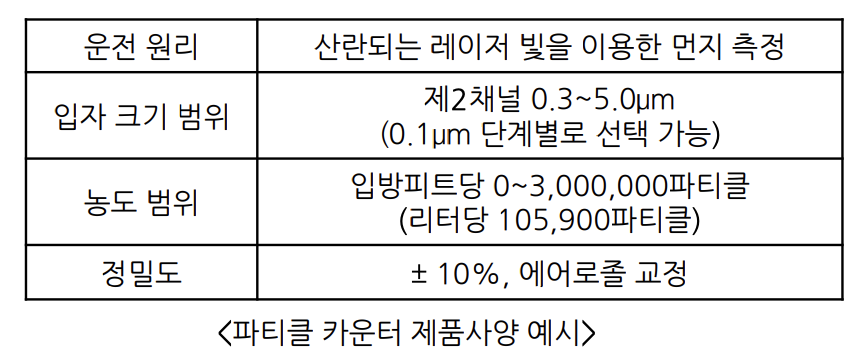

1) 파티클(먼지) 개수 측정

• 파티클 카운터(Particle Counter)

- 대기중의 먼지 크기와 분포를 측정하는 장비

• 파티클 카운터 성능을 파악하여 용도에 맞게 선정하여 활용

2) 파티클(먼지) 카운터의 원리

- 진공 펌프 등을 이용해서 측정하고자 하는 공간의 대기를 모음

- 모아진 공기는 관을 따라 이동해 내부 레이저 센서 앞을 지남

- 깨끗한 공기 중에서는 똑바로 직진을 하지만, 먼지 등과 만나게 되면

입자가 산란하는 성질의 레이저 원리를 이용해 산란 횟수로 먼지 개수 파악

- 산란되는 광량으로 먼지의 크기 측정

2. 에어로졸 (Aerosel)

• 클린룸 청정도에 악영향을 끼치는 오염원

• 졸(Sol)

- 고체입자와 분산매질인 유체가 섞여 있는 콜로이드(Colloid)

- 분산매질 유체가 물이면 하이드로졸(Hydrosol), 유기용제면 오르가노졸(Organosol), 공기면 에어로졸(Aerosol)

• 파티클(Particle)

- 입자의 크기를 나타내는 존재

• 에어로졸(Aerosol)

- 공기 중에 입자들이 모여있는 상태

1) 오염원 파악목적

• 품질 향상 • 수율 증가 • 신뢰성 확보

2) 에어로졸의 크기에 따른 생성 특징

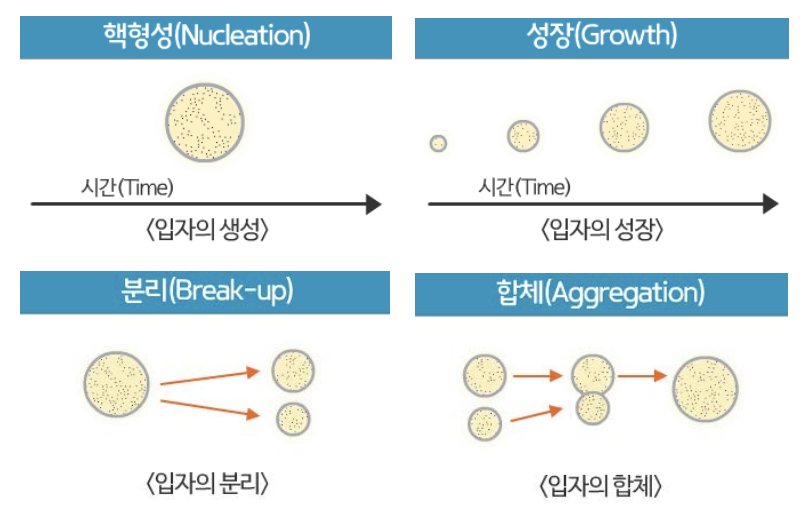

3) 에어로졸 크기의 변화

4) 집합으로서의 에어로졸 입자 특성

• 단분산(Monoodisperse)

- 모든 입자들이 같은 크기일 때, 동일한 크기의 입자로 구성된 경우

- 자연계에서는 거의 존재하지 않음

• 다분산(Polydisperse)

- 두가지 이상의 서로 다른 크기의 입자가 포함되어 있는 경우

• 균질(Homogeneous)

- 화학적으로 동질한 상태

• 비균질(Inhomogeneous)

- 화학적으로 서로 다른 성분으로 구성된 상태

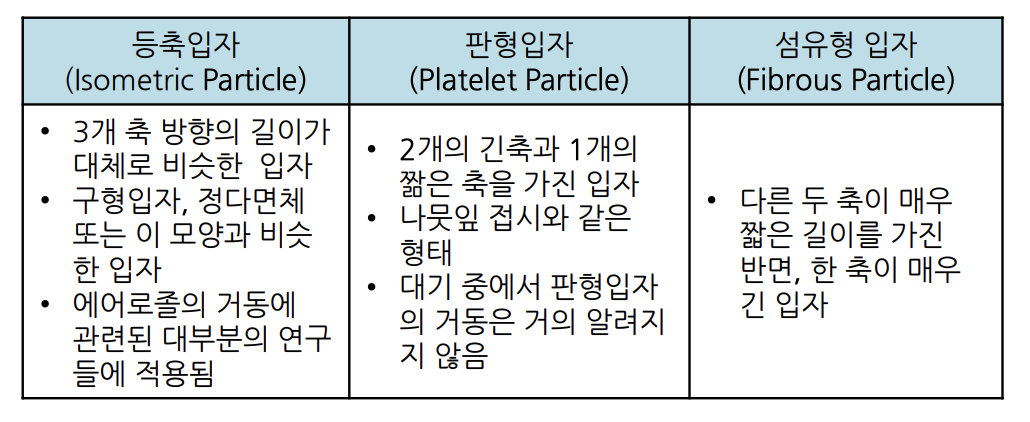

5) 형태학적 특징에 의한 에어로졸 분류

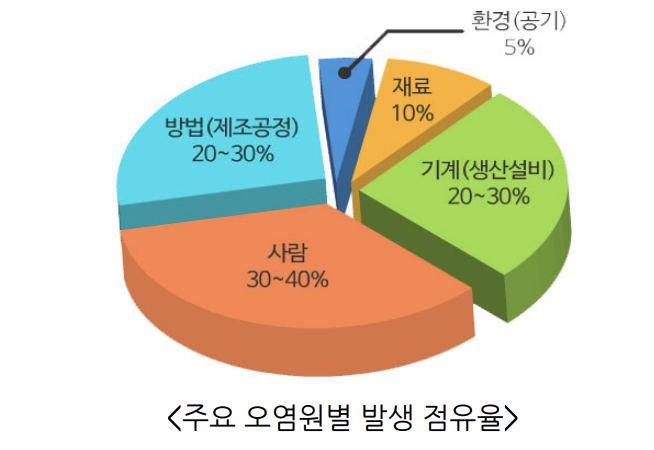

3. 오염 발생원

① 환경

• 공기 중의 부유입자

- 기계적으로 공기 중 발생하는 입자

- 사람에 의해 공기 중 발생하는 입자

- 화공 약품의 증기

- 꽃가루, 흙먼지

② 방법

• 사용 액체 중의 불순물 및 입자

- 중금속물 또는 이온성 이물

- 유기물과 무기물

- 박테리아 같은 비생물류

③ 사람

• 피부 박리에 의한 표피 조각, 비듬

• 화장품, 머리카락, 땀, 침

• 목걸이, 팔찌, 시계, 반지 등 귀금속의 중금속

④ 환경

• 생산설비에서 발생되는 오염

- 유압 기계부(에버벨트, 실린더 등)

- 설비 구동부(벨트, 모터 등)

- 마찰 발생부(헤드기어, 카세트 로더 등)

- 세정기에서 발생되는 수증기

- 전자 회로부의 팬(FAN)

- 공정 중에 남은 잔류물

⑤ 재료

• 용액 찌꺼기

• 무진걸레에서 발생되는 보푸라기

• 깨진 미세한 유리 조각

• 크기가 맞지 않거나 뭉쳤을 경우의 공간

-> 상당부분 사람에 의한 오염임을 알 수 있음

클린룸 청정도 관리

1. 시설장비에 의한 청정도 관리

• 공조기

- 기류제어를 통한 공기순환

- 공조기 필터를 통한 유입공기 오염제거

• 필터

- 고성능 필터(HEPA Filter)를 통한 청정공기 공급

- FFU(Fan Filter Unit)을 통한 청정공기 공급

• 에어샤워

- 인체로부터의 오염물질 제거

• 패스박스

- 클린룸 입실 없이 물품을 안전하게 반입

2. 사람에 의한 청정도 관리

• 입실관리

- 방진의류 착용을 통한 오염물질 유입방지

- 입실금지자 관리를 통한 사전 오염발생 방지

• 재실관리

- 클린룸 행동지침 준수를 통한 오염 방지

- 재실 정원 제한

• 작업관리

- 정해진 작업절차 및 방법 준수를 통한 2차 오염발생 방지

• 청소관리

- 청소 수행지침에 따른 정기적인 청소 실시

클린룸 온습도 및 풍속 차압 관리

1. 온습도 시스템 선정

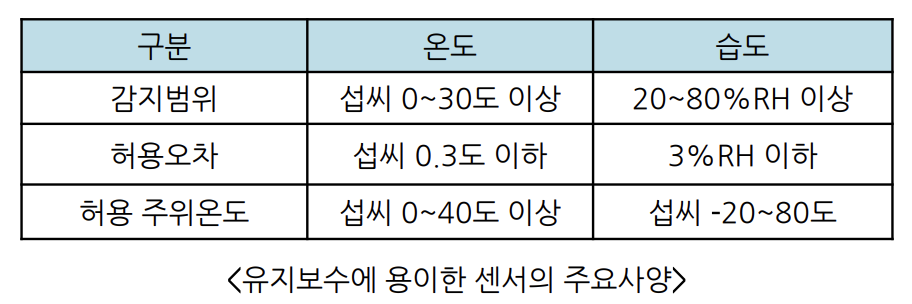

1) 온·습도 센서 선정

• 클린룸의 온·습도 제어능력은 자동화시스템의 성능에 절대적으로 기인

2) 액추에이터(Actuator)

• 모터나 실린더라고도 불림

• 배관 내 유체의 유량, 압력, 온도 등을 조절하기 위한 목적

• 유체의 통로를 열거나 닫도록 하는 기계인 밸브에 설치

• 동력을 힘 또는 토크 등의 기계적 출력으로 변환하여 밸브의 부하를 원격운전 혹은 자동제어 할 수 있도록 하는 기계

• 종류

- 공압식, 전동식, 유압식

• 온·습도 자동제어에 있어 매우 중요한 장치

- 온도 및 습도가 설정된 값을 벗어날 때, 댐퍼나 각종 팬에 연결된 밸브들을

바로 바로 동작시켜서 일정한 온도와 습도가 유지될 수 있도록 관련 장치들을 움직임

• 에너지공급원에 따른 종류 선정

- 공기, 전기, 유압

• 기타 선정을 위한 조건

- 설치위치, 작동시간, 안전성, 가격 등

2. 온습도 감시

• 감시 시행

- 일일 점검

- 일 3회 이상 실시

• 감시 방법

① 제어부와 지시부를 클린룸 가까이에 설치, 관리실에는 알람만 설치

- 이상 발생시 조치하는데 시간 소요

② 제어부와 지시부를 모두 관리실에 설치

- 이상 발생시 바로 조치가 가능

- 알람 미설치로 이상 상황을 인지하지 못할 가능성 있음

③ 제어부와 지시부를 클린룸 가까이에 설치, 관리실에 알람과 중앙관제모니터 설치

- 이상 발생시 바로 조치가 가능

- 설치 비용 증가함

3. 온습도 이상 발생 주요 원인 및 조치 순서

1) 온·습도 이상 발생 주요인

• 센서(Sensor)

- 감지부의 측정 미비

- 연결접점 단락

- 센서의 수명 만료

- 센서의 오염

• 제어기(Controller)

- 오염에 의한 오동작

- PCB 오류

- 접점 단락

• 전선(Cable)

- 전기적 잡음으로 인한 오동작

- 접점 및 전선 단락

• 전기식 애추에이터

- 전동기 소손

- 이물질에 의한 막힘

- 접점 단락

• 공압식 액추에이터

- 공기 누기

- 축의 고착

- 공기 튜브 누기

- 공압요소의 결함

• 풍량

- 코일, 필터의 차압 등으로 인한 풍량 변화

- 댐퍼 등의 기구에 의한 풍량 변화

- 팬의 효율 변화

• 열원매체(냉수, 온수, 증기)

- 유체의 오염에 의한 막힘 등으로 유량 변화

- 유체의 공급조건이 설계 값과 다를 때

- 코일 내부의 오염물질 등으로 인한 유량 변화

• 열교환 코일

- 코일 외부의 오염원에 의한 풍량 변화

- 동파 등으로 인한 누기 (증기의 경우, 이상 발생 정도가 매우 크게 나타남)

2) 온습도 이상 발생 조치순서

① 기준기기를 통해 센서와 동일한 위치, 조건에서 센서 및 제어부의 이상 유무 확인

② 액추에이터의 작동상태와 온·습도 이상 상태에 따른 상황의 전이 방향 확인

③ 코일의 입구, 출구 온도 확인

④ 공급, 배기 풍량 확인

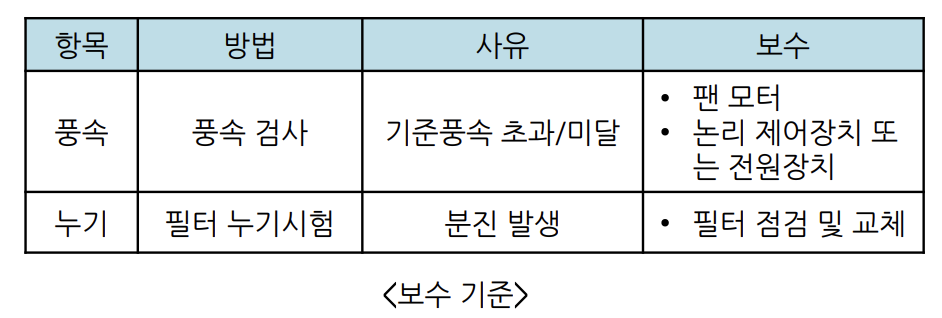

4. 클린룸 풍속 유지관리

1) 팬 필터 유닛(Fan Filter Unit)관리

• 일상점검

- 유속, 필터 스캐닝, 가동 및 통신상태 점검 후 점검일지 기록

• 정기점검

- 팬의 회전속도, 필터 차압 등을 점검하여 교체 또는 수리

- 매년 1~2회 정기적인 필터 누기시험(Leakage Test) 진행

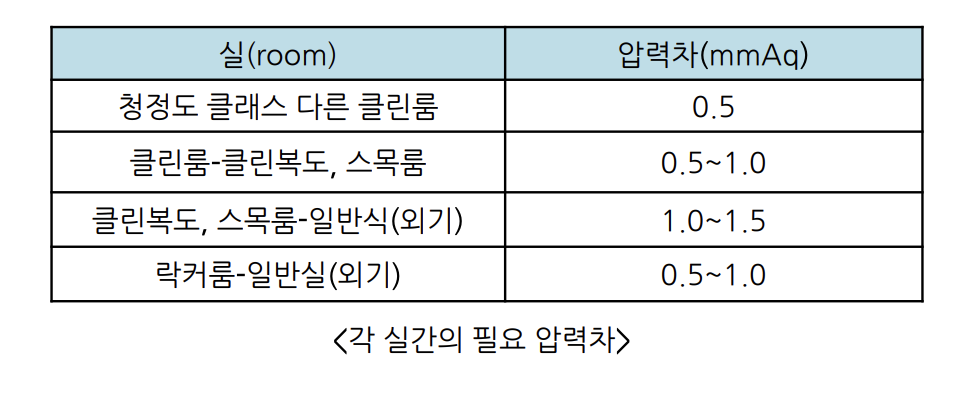

5. 클린룸 차압 유지관리

• 클린룸을 양압으로 유지하는 것이 매우 중요함

• 차압 관리 기준

- 청정도가 높은 곳에서 낮은 곳으로 바람이 나갈 수 있도록 압력 설정

- 문의 개폐 시 압력변화가 생기더라도 실내 압력의 변동 폭이 실내 차압 이내여야 함

- 차압의 급강하 방지를 위해 문을 이중으로 설치

- 차압을 과도하게 크게 할 경우 문에 가해지는 압력증가로 문의 개폐가 어려울 수 있음

- 실내와 외기와의 차압은 최대 5mmAq 이하로 유지

- 실내 차압을 일정하게 유지할 경우 가압용 공기량을 정한 것보다 높여 차압댐퍼를 설치하고, 이것에 의해 조정

- 각 실간의 필요 압력차는 최소 0.5mmAq 이상으로 유지

'반도체 > 반도체 장비 시설 운영 Part 1' 카테고리의 다른 글

| [STEP 한국기술대학] 반도체 장비 시설 운영 Part 1. - (11) 클린룸 공정실관리 (0) | 2024.06.24 |

|---|---|

| [STEP 한국기술대학] 반도체 장비 시설 운영 Part 1. - (10) 클린룸 운영관리 (0) | 2024.06.24 |

| [STEP 한국기술대학] 반도체 장비 시설 운영 Part 1. - (9) 공조기 유지관리 (0) | 2024.06.24 |

| [STEP 한국기술대학] 반도체 장비 시설 운영 Part 1. - (8) 클린룸 부속장치 (0) | 2024.06.23 |

| [STEP 한국기술대학] 반도체 장비 시설 운영 Part 1. - (7) 클린룸 클린장치 (0) | 2024.06.23 |