8대 공정으로 MOSFET 형성 체험

(5) 소스, 드레인, 게이트를 만들면 완성!

학습 목표

이온 주입, 금속 배선 공정을 이용한 단자 형성 방법에 대해 설명할 수 있다,

테스트 공정을 통한 MOSFET의 완성도 평가 방법에 대해 설명할 수 있다

학습 목차

1. 이온 주입 공정

2. 금속 배선 공정

3. 테스트 공정

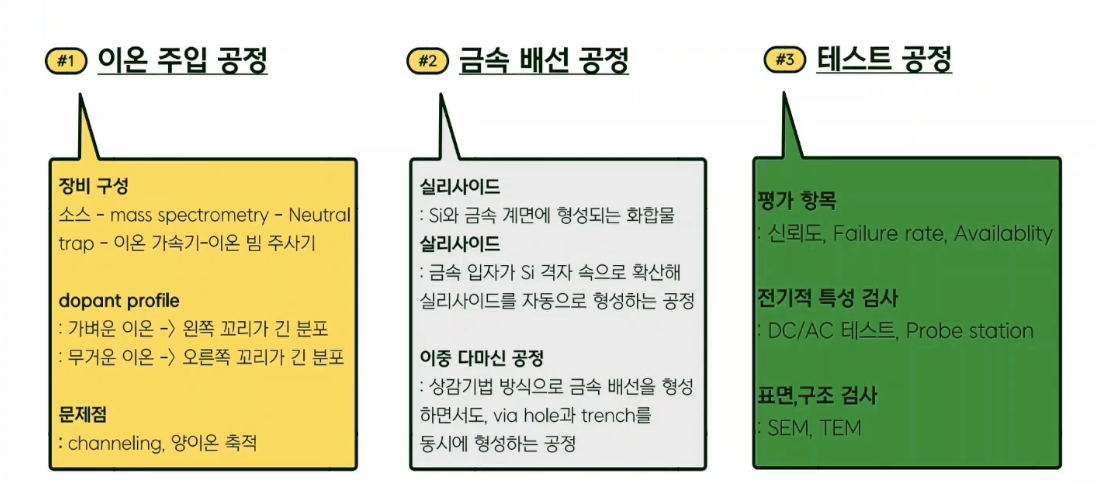

1. 이온 주입 공정

장비

소스

원하는 Dopant를 포함하는 가스를 플라즈마로 만들면 이온, 라디칼, 전자가 생성된다

13족 dopant B(BF3, BCl3) , 15족 dopant P, As (PH3, AsF5, AsH3)

Mass Spectrometry (질량분석기)

자기장을 가해 반경 차이를 이용해 이온을 분류, 원하는 이온을 선택할 수 있다

적정 반경의 슬릿을 설치해 원하는 이온을 얻을 수 있음

이온 가속기

소스에서 가해준 전압만으로는 충분한 속도를 갖지 못해

적절한 이온 주입이 일어나지 않는다.

0~200kV의 전압을 인가

이온 빔 주사기

전기장을 가해 경로 변화를 주어 중성자 제거 후 주입을 진행한다.

중성자는 전하를 띄지 않아 경로가 변하지 않음

-Faraday cup : secondary 전자를 검출해 주입량 (dose)을 확인

- 주사 방식

Electrostatic scanning : 이온 빔이 이동

Mechanical scanning : 기판이 이동

이온 주입 공정 진행 과정

이온 빔 주입

주입된 곳에 농도가 집중되므로 여러번 실시해야 함

scaling이 진행될 수록 정확한 위치 선정이 중요하다

profile

모든 이온이 가우시안 분포를 갖는 것은 아님

가벼운 이온의 경우 표면에서 튕겨나오기 때문에

표면에 위치하는 양이 많으므로 왼쪽 고리가 김

annealing

500도씨 이상의 온도에서 열처리(RTP)를 진행해

격자 손상을 최소화 함

500도씨 까지는 격자 회복이 진행되기 시작하며

1000도씨 정도에서는 대부분 회복한다

다른 방식으로는 이런게 있음

Melting Laser Annealing (1400도씨에서 짧은 열처리)

Laser Spike Annealing (이산화탄소 레이저를 이용해 1200도씨에서 짧은 열처리)

PR제거

PR상단부에 이온이 축적되어 일부 특성을 변화시킴

따라서 산소 플라즈마 ashing(건식 식각)을 통해 상단부를 제거하고

황산 등의 용액을 사용해 Wet etching을 진행해야 함

이온 주입 공정의 문제점

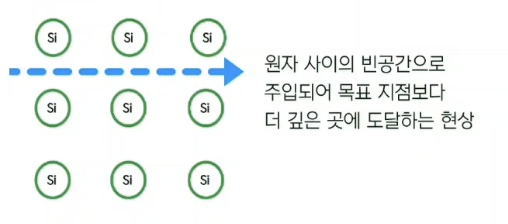

channeling(FCC구조에서 원자와 원자 사이의 빈공간으로 통과해버림)

-> 원하는 위치보다 이온이 더 깊게 주입될 수 있음

해결법: 기판을 약간 기울인 상태로 주입,

희생 산화막을 만들어 입사 경로 변화

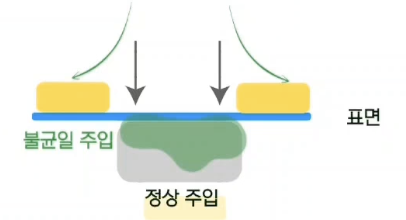

양이온 축적

mask로 사용하는 절연체에 전하가 축적되어

정전기적 힘에 의해 이온의 경로가 바뀌는 현상

불균일하게 주입되어 불량으로 작용할 수 있음

2. 금속 배선 공정

살리사이드 공정

실리사이드

Si와 금속 사이의 계면에 형성되는 화합물

형성방법

Si와 금속을 동시에 스퍼터링 진행,

Si에 금속을 증착한 이후 열처리 (TiSi2, NiSi,WSi2)

살리사이드

Self Allingment Slilicide: 자기 정렬 실리사이드

금속 입자가 Si 격자 속으로 확산해 실리사이드를 자동으로 형성하는 공정

패터닝을 하지 않고도 저항을 낮출 수 있음

살리사이드 형성(RTA2번)

- 표면 cleaning (plasma etch) -> 금속 sputtering 증착 -> Annealing(RTA) -> Strip -> 2차 Annealing

*금속 sputtering: 상단부 금속 형성이 중요하므로 step coverage가 낮은 PVD방법으로 진행 가능,

CVD를 사용할경우 부착력은 높아지지만 주 목적이 상단부 형성이므로 sputtering으로 진행해도 무방

*Strip: 미반응 금속을 제거해, 열처리 시 확산에 의한 누설 전류 위험 감소,

금속만을 제거해야 하므로 높은 선택비를 갖는 Wet etch 사용

*Annealing: Ti,Co,Ni -> TiSi2, CoSi2, NiSi (Si형성)

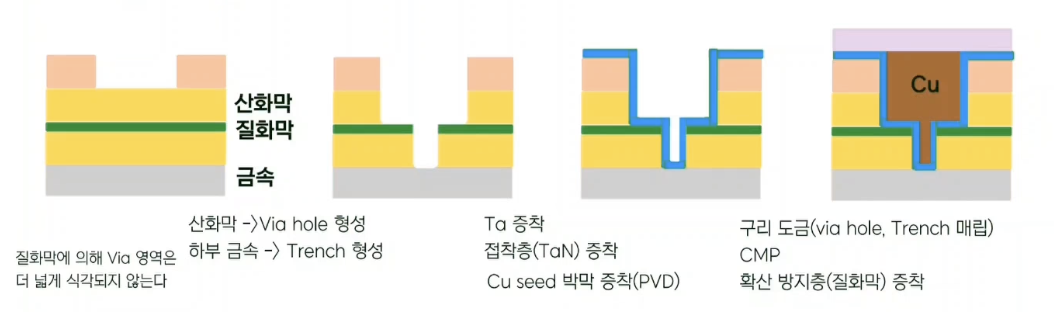

구리 다마신 공정

이중 다마신 공정

이중: via hole과 상부 라인의 Trench 동시 형성

다마신: 상감기법

식각을 통해 via hole과 Trench 형성 -> 순차적 증착

3. 테스트 공정

평가 항목

신뢰도

의도된 기간 동안 기능을 잘 수행할 확률

(양품 수- t까지 고장난 제품수)/ 양품수

Availavility

사용 가능한 상태일 때의 비율

[(사용 시간- 고장 시간)/ 사용 시간]*100(%)

Failure rate

일정시간(t)까지는 고장이 나지 않다고 순간적으로 고장이 발생할 확률

전기적 특성 검사

DC/AC 테스트

Probe Station

프로브 탐침을 웨이퍼에 접촉해 신호 전달이 정상적으로 이루어지는지 확인

(전체 웨이퍼에 대해 빠르고 미세한 부분까지 조사 가능)

전자 현미경

SEM : Scanning Electron Microscope

시료에 전자 빔을 조사했을 때 표면에서 방출되는 secondary electron(이차전자)을 검출해 표면을 관찰하는 전자 현미경

TEM : Transmission Electron Microscope

시료에 투과시킨 전자빔의 세기를 형광 스크린의 명암으로 관찰해 내부 단면을 관찰하는 전자 현미경